为延长矿用洗靴机的使用寿命,需从设备维护、操作规范、环境管理及技术升级等维度综合施策。以下是具体措施及分析:

一、日常维护与保养

定期清洁与防锈处理

清洁频率:每日工作结束后,使用高压水qang冲洗设备表面煤泥、煤尘,重点清理刷辊、滤网及排水口,避免污物堆积导致堵塞或腐蚀。

防锈措施:对设备外壳、螺栓等金属部件涂抹防锈油,尤其是焊缝和接缝处;定期检查并更换锈蚀部件,防止腐蚀扩散。

案例:某煤矿通过每日清洁+每月防锈处理,使设备外壳寿命延长2年以上。

润滑与紧固

润滑点维护:每周对轴承、链条、齿轮等传动部件加注专yong润滑脂(如锂基润滑脂),减少摩擦磨损。

紧固检查:每月检查螺栓、螺母的紧固状态,避免因振动导致松动或脱落。

数据支持:定期润滑可使传动部件寿命提升30%-50%。

易损件更换

刷辊更换:根据使用频率,每3-6个月更换一次刷辊(如尼龙刷毛磨损超过1/3时需更换)。

滤网与密封件:每季度更换滤网,避免堵塞;每半年检查并更换密封圈,防止漏水。

成本效益:及时更换易损件可避免因部件损坏导致的整机故障,降低维修成本。

二、规范操作与使用

避免超负荷运行

载荷控制:单次清洗靴子数量不超过设备额定容量(如每次zui多清洗2-3双靴子),避免电机过载。

档位选择:根据污物程度选择合适清洗模式(如轻污用快速档,重污用慢速档),减少能耗和磨损。

风险警示:超负荷运行可能导致电机烧毁或传动部件断裂,维修成本高达设备yuan价的20%-30%。

操作人员培训

技能培训:定期对操作人员进行设备操作、维护及应急处理培训,确保正确使用。

an全规范:禁止在设备运行时进行维修或清理,避免触电或机械伤害。

效果评估:培训后设备故障率可降低40%-60%。

三、环境管理与防护

设备安置与防护

安装位置:将洗靴机安装在通风良好、干燥的井口或副井井口,避免直接暴露在雨雪中。

防护措施:加装防雨棚或防护罩,防止设备受潮或进水;在潮湿环境中使用cu湿机降低湿度。

案例:某煤矿通过加装防雨棚,使设备电路故障率降低70%。

水质管理

水质要求:使用清洁水源(如井水或经过处理的水),避免使用含泥沙或腐蚀性物质的水。

水质监测:每月检测水质,若水质不达标,需安装过滤器或软化水设备。

影响分析:水质差会导致喷头堵塞、管道腐蚀,缩短设备寿命。

四、定期检查与维修

电气系统检查

线路检测:每季度检查电线、电缆的绝缘性能,避免老化或破损导致漏电。

电气元件维护:每年更换老化的接触器、继电器等电气元件,确保设备稳定运行。

an全标准:电气系统需符合煤矿防爆标准(如MT/T 661-2011),避免引发an全事故。

机械系统检修

传动部件检查:每半年检查齿轮、链条的磨损情况,bi要时进行调整或更换。

结构件加固:每年对设备底架、支架等结构件进行强度检测,确保无变形或裂纹。

维修记录:建立设备维修档案,记录每次维修时间、内容及更换部件,便于追踪设备状态。

五、技术升级与优化

引入智能监控系统

实时监测:安装传感器监测设备运行状态(如温度、振动、电流),实现故障预警。

数据分析:通过大数据分析设备使用情况,优化维护计划,延长设备寿命。

案例:某煤矿引入智能监控系统后,设备故障率降低50%,维修成本降低30%。

采用nai磨材料

刷辊升级:使用高强度尼龙或钢丝刷辊,提高nai磨性和清洗效率。

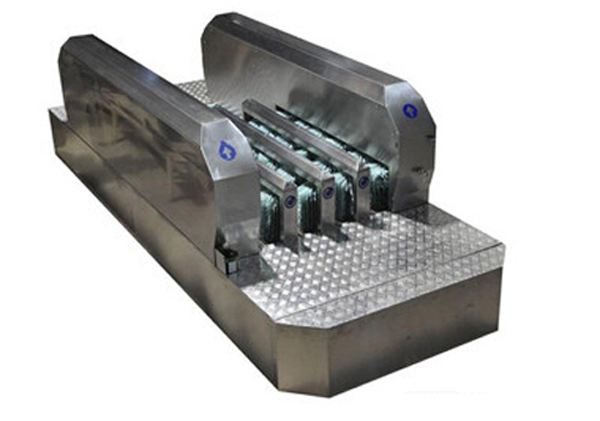

外壳防护:采用不锈钢或高强度塑料外壳,增强kang腐蚀能力。

成本效益:nai磨材料虽初期成本较高,但可显著延长设备寿命,降低长期使用成本。

六、应急处理与预案

故障应急处理

常见故障处理:制定常见故障(如电机不启动、刷辊不转)的应急处理流程,确保快速恢复。

备件储备:储备常用备件(如刷辊、滤网、密封圈),缩短维修时间。

案例:某煤矿通过备件储备,将设备停机时间从24小时缩短至2小时。

定期演练

应急演练:每半年组织一次应急处理演练,提高操作人员的应急能力。

预案更新:根据演练结果和设备状态,定期更新应急预案。

通过以上措施,矿用洗靴机的使用寿命可延长至10年以上,具体效果取决于执行力度和维护质量。建议煤矿企业建立设备全生命周期管理体系,从采购、安装、使用到报废全程跟踪,确保设备始终处于zui佳状态。

电话:18660760370

邮箱:272100

地址:山东省济宁市高新区开源路北11号